Nedmag: van bodem tot boerderij, met impact

Nedmag zoekt continu naar nieuwe markten voor het magnesiumzout dat het wint. Eén van die markten is de rundveehouderij. Daar kan het zout volgens het bedrijf helpen om de ammoniakuitstoot flink te verminderen: “In vijf jaar gingen we van een plan op papier naar een systeem dat in de praktijk aantoonbaar ammoniak reduceert”, vertelt Niek Aardse, Business Developer bij Nedmag.

Dit artikel maakt onderdeel uit van de artikelenreeks ‘Onder de motorkap’ (zie de toelichting onder het artikel).

Waarom innovatie onmisbaar is

De vraag naar bestaande producten blijft groot, maar ook uitdagend. Nedmag wint magnesiumchloride bij Trips- en Borgercompagnie en verwerkt dit traditioneel tot Dead Burned Magnesium (DBM); een hoogwaardig materiaal voor industriële ovenbekleding. Maar DBM is energie-intensief om te produceren en de internationale concurrentie groeit. Het pure magnesiumzout, precies zoals het uit de bodem komt, is echter ook een waardevolle grondstof voor talloze andere toepassingen. Dat opent deuren naar nieuwe markten én duurzame innovaties.

Met stijgende energieprijzen en toenemende concurrentie uit China is stilzitten voor Nedmag geen optie. Het bedrijf zet in op innovatie en zoekt actief naar nieuwe producten en afzetmarkten. Niek Aardse: “We kijken naar toepassingen in onder meer de voedingsmiddelenindustrie en de land- en tuinbouw. Zo blijven we relevant én dragen we bij aan duurzame oplossingen.”

Van waterzuivering naar veehouderij

In waterzuivering ontstaat struviet zodra ammonium en fosfaat met magnesium reageren. Dat kan zorgen voor vervelende verstoppingen, omdat deze stoffen van nature aanwezig zijn in afvalstromen. Nedmag vond daarvoor een oplossing: door gecontroleerd extra magnesium toe te voegen, verplaatst de kristalvorming naar een plek waar het wél beheersbaar is. Toen kwam volgens Aardse het idee: “Als dit werkt bij waterzuivering, werkt het dan ook bij het reduceren van ammoniakemissies in de veehouderij?”

Van emmertjes naar echte stallen

In het laboratorium lieten mestproeven in emmertjes mooie resultaten zien. Maar de praktijk bleek weerbarstig. Ammoniak komt namelijk niet uit de verzamelde mest in de gierkelder, maar vanaf de stalvloer en is al vervlogen voordat mest in die gierkelder belandt.

Daarom liet Nedmag vervolgproeven doen op de Dairy Campus van Wageningen UR. Het idee: magnesiumpekel verdunnen en met gieters over de stalvloer sproeien, zodat je erbij bent vóórdat ammoniak ontstaat. Hiermee werden significante reducties bereikt.

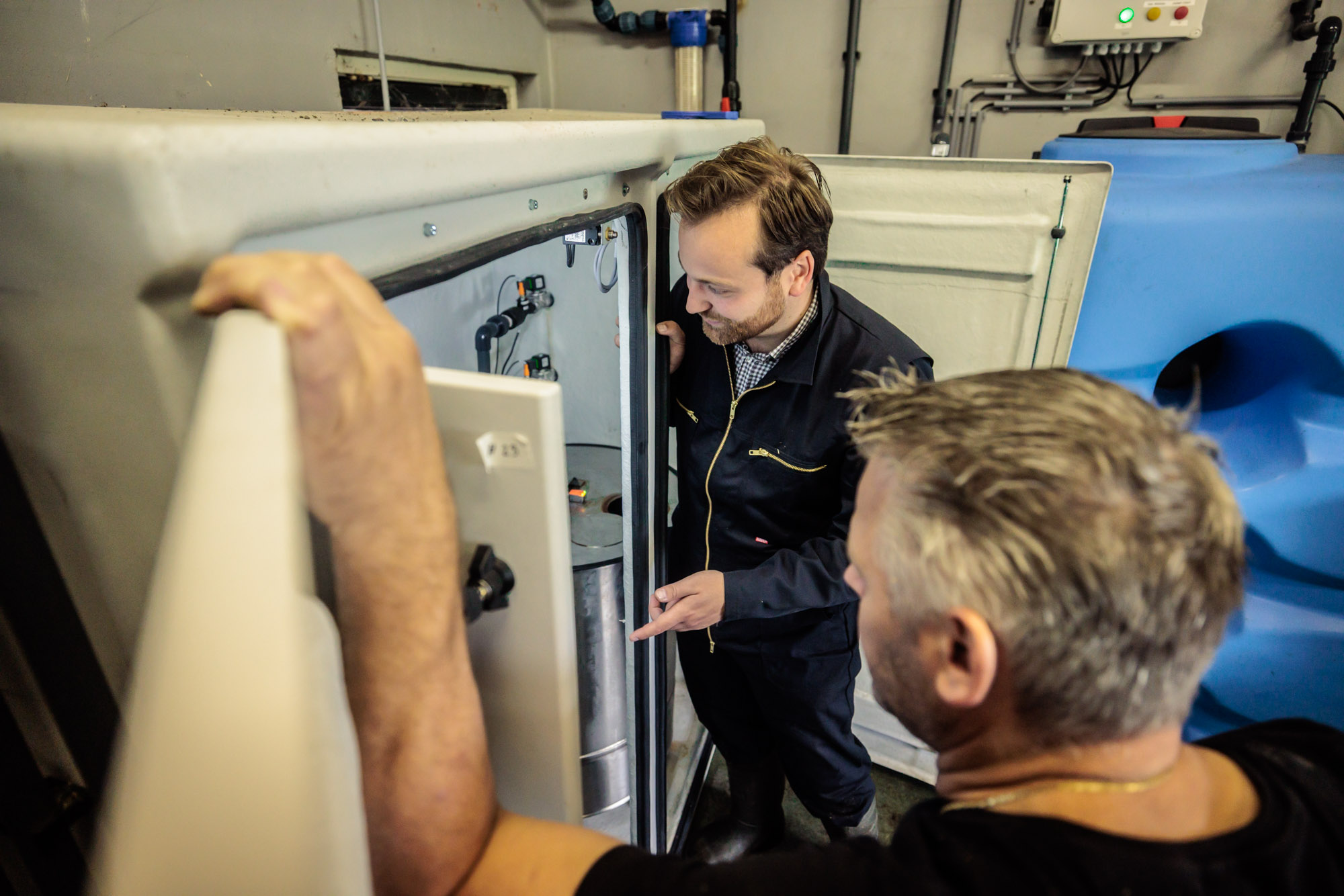

Dat succes leidde tot opschaling, gefinancierd door de provincie en gecoördineerd door NOM. Samen met technologiepartner Struvital werd het sproeiproces verder geoptimaliseerd; het aangepaste sproeisysteem heet Flux™. Daarmee onderzocht Nedmag onder meer de dosering, de sproeifrequentie, de staldynamiek en een extra toevoeging van calciumchloride. “Met alleen magnesium haalden we zo’n 20 tot 30% reductie. Voegden we calciumchloride toe, dan steeg dat naar ongeveer 40 tot 50%”, aldus Aardse.

Grote validatiestudie: “het werkt écht”

Het systeem werd vervolgens nog uitgebreid getest op de Dairy Campus. Drie seizoenen lang, telkens periodes van acht weken, werd het effect van sproeien met magnesium- en calciumzouten onderzocht. Eén stal kreeg de behandeling, de andere niet. Halverwege werd er gewisseld.

Het resultaat waren volgens Nedmag stabiele en overtuigende reducties. Nu wacht Nedmag op de officiële WUR-rapportage. Samen met partners wordt bovendien gekeken of extra stikstof in de mest voordelen biedt voor het land. Bij praktijkproeven op 35 veehouderijen melden sommige boeren al minder kunstmestgebruik.

Marktintroductie: N-Brace

Voor de gezamenlijke introductie ontwikkelden Nedmag en StruVital het merk N-Brace. Aardse: “Het concept werkt, dat staat vast. Maar er is nog een uitdaging: de regelgeving. Die focust nu vooral op investeringen en middelsturing, vergelijkbaar met een energielabel, en niet op daadwerkelijke emissiereductie. Doelsturing, waarbij je stuurt op basis van gemeten uitstoot, geeft boeren juist meer flexibiliteit en controle. En dat is precies wat nodig is om écht verschil te maken.”

Toekomstplannen en opschalingsambities

Hij besluit: “In vijf jaar hebben we het concept technologisch gevalideerd. Voor het zuivere magnesiumchloride hoeven we ons proces niet aan te passen; voor het uitgebalanceerde nieuwe mineralenmengsel zullen we flink moeten investeren in het productieproces. We zetten hoog in, onze ambitie is om 1.500 Nederlandse boeren te helpen hun ammoniakemissies te reduceren. Dat zou een grote bijdrage leveren aan het terugdringen van ammoniakemissies en daarmee ruimte geven aan Nederlandse boeren. Die maatschappelijke impact is voor ons essentieel.”

Onder de Motorkap

Continu verbeteren is essentieel voor toekomstbestendige industriële productie. Leden van SBE zetten daarom dagelijks stappen op het gebied van innovatie, variërend van procesoptimalisatie tot geavanceerde technologieën. Maar wat gebeurt er precies binnen deze bedrijven? Waar liggen de kansen en hoe worden uitdagingen aangepakt? In deze serie artikelen onder de titel ‘Onder de motorkap’ geven we een uniek kijkje achter de schermen van industriële bedrijven en belichten we actuele ontwikkelingen in procestechnologie en R&D.

Updates ontvangen? Schrijf u in voor onze nieuwsbrief of volg ons op LinkedIn!